在现代制造业中,复合机作为一种能够将多种不同材料通过特定工艺融合为一体的设备,其重要性不言而喻。复合材料不仅关乎产品的性能与品质,还直接决定了其在特定应用场景中的表现及使用寿命。因此,复合机厂家在选择复合材料时,必须严格遵循一系列标准和规范,以确保产品达到卓越的性能要求。以下从材料选择与匹配、胶粘剂的选择与涂布以及复合工艺的优化三个方面进行详细阐述。

01 材料选择与匹配

材料的选择与匹配是复合过程的首要环节,直接影响最终产品的质量。不同材料在相容性、物理性质(如强度、弹性、厚度)和化学性质(如耐腐蚀性)上的差异,以及目标应用场景的特殊需求,都需要在选材时全面考量。例如:

防水透气复合:需选用既耐水又透气的材料,以满足防水性与舒适性的双重需求。

汽车内饰复合:则要求材料具备耐高温、耐磨损的特性,以适应复杂的车内环境。

此外,材料的匹配同样至关重要。复合材料的结合面必须紧密贴合,避免出现气泡或缝隙。为实现这一目标,厂家在选材时需关注材料的表面粗糙度、润湿性及表面张力等特性,确保在后续复合过程中能够形成稳固的粘合效果。只有通过科学合理的材料选择与匹配,才能为高质量复合材料奠定基础。

02 胶粘剂的选择与涂布

胶粘剂在复合过程中扮演着连接材料的“桥梁”角色,其性能直接影响复合材料的整体品质。选择胶粘剂时,需综合考虑以下因素:

性能指标:包括粘结力、耐水性、耐温性及耐化学腐蚀性,确保胶粘剂能在特定环境下保持稳定性。

相容性:胶粘剂必须与所选材料相匹配,避免因不相容导致粘合失败。

在涂布环节,胶粘剂的均匀性和厚度一致性尤为关键。不均匀的涂布可能导致粘合不良或局部漏涂,影响产品质量。为此,厂家需采用 的涂布技术,确保胶层分布均衡。此外,现代制造业对环保和安全的要求日益严格,胶粘剂的环保性(如低挥发性有机化合物排放)及使用安全性也成为选择时的重要考量因素。

03 复合工艺的优化

复合工艺的优化是确保材料性能得以充分发挥的关键步骤。在工艺执行中,需对多个参数进行 控制:

温度:过高的温度可能烧焦材料,而温度不足则可能影响粘合效果。

压力:压力不当可能导致粘合不牢或材料受损。

时间:复合时间过短可能造成粘合不充分,过长则可能降低生产效率。

对上述参数的精准把控,能够确保胶粘剂与材料间形成牢固的结合。此外,复合过程中的速度和张力控制也不容忽视,需避免材料因拉伸或变形而影响成品质量。为了提升效率与品质,复合机厂家可引入 技术,如水胶复合、热熔复合等。这些技术的应用不仅提高了复合过程的稳定性,还顺应了绿色制造的发展趋势。

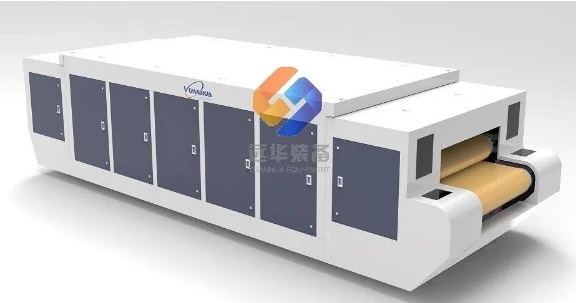

在众多复合机品牌中

远华装备复合机脱颖而出

凭借对材料挑选与适配的深度理解

对胶粘剂使用的精准把握

以及在复合工艺优化上的持续创新

远华装备复合机能够 契合

现代制造业严苛标准

为各行业提供高性能生产解决方案

助力制造业迈向新的发展高度